Ürünlü Mh. Ünal Sk. No:30 16120 Nilüfer / BURSA

Ürünlü Mh. Ünal Sk. No:30 16120 Nilüfer / BURSA

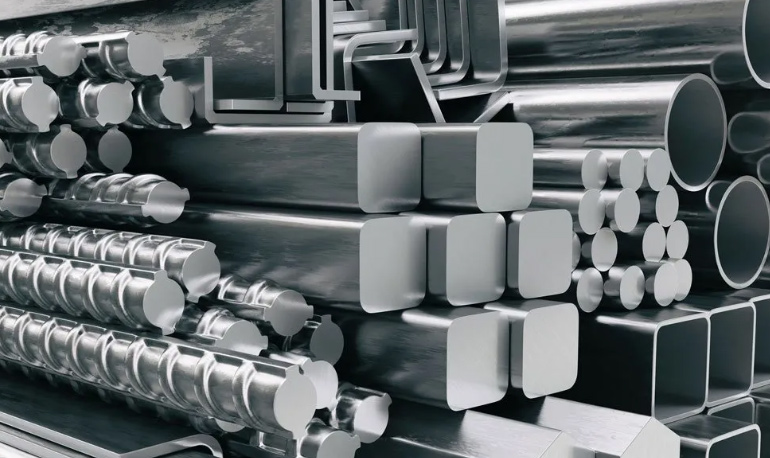

DEMİR & ÇELİK

Doğal olarak bulunan bir element olan demir, ilk olarak M.Ö. 2,400’te gümüşsü/beyaz metale ergitildi. Dökme demir, sert ve kırılgandır; buna karşın dövme demir yumuşak ve işlenebilirdir. Yüksek fırından çıkan demir (pik demir), az miktarda silisyum, mangan, fosfor, kükürt ve diğer elementler barındıran bir demir ve karbon (yaklaşık %4) alaşımıdır. Demir, bir demir alaşımı olan çeliğe göre çok yönlüdür. Çelik, temel oksijen fırınlarında üretilir ve daha az karbon içeriğine sahiptir. Diğer elementler, özellikle mangan, istenen özelliklere ulaşmak için ayarlanır veya eklenir. Bugün binlerce çelik kalitesi bulunmaktadır. Yüksek karbonlu çelikler bile artık %1.5’ten fazla karbon içermez ancak bazı yüksek alaşımlı çeliklerde bu oran %2.5’e çıkabilir. Karbon, çeliğin ısıl işlem yoluyla sertleşmesine imkan tanır.

DİKİŞSİZ BORU

Mikroyapıdaki homojenlikleri sayesinde dikişsiz boruların mukavemeti dikişli borulara göre daha yüksektir fakat üretilmeleri daha pahalıdır. Ön ısıtılmış kütüğün ofset haddeler arasında haddelenmesiyle üretilir. Yüksek haddeleme hızı ve basıncında bu konfigürasyon, kütüğün merkezinde basınç oluşturur ve sivri uçlu bir çubukla delerek boru kovanını yaratır. Bu kovan, sonra bir mandrelle veya uzun bir çubukla çoklu bir hadde tezgahında uzatılır, istenen et kalınlığı ve çap aralığına ulaşmak için boru içine yerleştirilir. Boru çapına boyutlandırma bileziği kullanılarak da ulaşılabilir fakat büyük çap değişimlerinde boru ön ısıtılır ve gergi azaltıcı haddeden geçirilir. Bu çoklu hadde tezgahı, dış çapı düşürür fakat et kalınlığını değiştirmez. Dikişsiz borunun tipik uygulamaları kazan borusu, petrol ve gaz endüstrileri ve otomotiv iletim bileşenleridir.

DİKİŞLİ BORU

Dikişli boru, sıcak haddelenmiş veya soğuk indirgenmiş sac, sac levha veya levhadan üretilir. Küçük ve orta çaplı borular, boylamasına dikilmeden önce ısıtılmadan gelen sacları dairesel kesite büken sürekli, çok haddeli tesislerde üretilir. Boru, kesin boyutlara ulaşmak için sonradan kalıplardan soğuk çekilebilir. Bu proses, dikişsiz prosesten daha ucuzdur ancak genellikle daha düşük mekanik ve basınç performansına sahiptir. Büyük çaplı borular, boya kesilmiş levhadan üretilir. Levha, önce “U” biçiminde, sonra “O” biçiminde bükülür. Kesin boyutlara ulaşmak için EOE prosesinin “E” aşaması olan mekanik veya hidrolik genişlemeden önce dikilir. Bu boruların çapı 400-1,600 mm aralığında bulunabilir. Spiral dikişli boru ise, içi boş spiral oluşturulmak üzere bir haddeden geçerken bükülen sıcak sacı kullanır ve ardından dikilir. Bu boruların üretimi ucuz olmakla beraber bütünlükleri konvansiyonel dikişli borulara göre daha düşüktür. Çapları 2,500 mm’ye kadar çıkabilir.

Şerit testere gerginliği yeterli olmayabilir.

Şerit kılavuz kolunu kesilecek parçaya yaklaştır.

Dişleri daha büyük şerit ile deneme yap.

İlerleme hızı yüksek olabilir.

İlerleme hızı yüksek.

Tesre gerginliği fazla.

Kullanılan şerit testereye göre kasnak çapları küçük.

Tezgah titreşimli kesim yapıyor olabilir..

Kesme hızı çok yüksek.

Diş seçimi uygun değil.

Şerit dönüş hızı yanlış,

Kesim sırasında parçanın hareket etmesi.

Kesme sıvısının gerekli soğutma ve yağlamayı yapamaması.

Tezgahınızın bakıma ihtiyacı olabilir..

Tuğcan Metal Makina Plastik Tekstil Mobilya ve Döküm Kimya Tic. ve San. Ltd. Şti.